tecnología de desvulcanización en colaboración con un consorcio

La ilicitana Synthelast implanta el recuperado de caucho de neumáticos para uso industrial: captó 2,4 millones de Europa

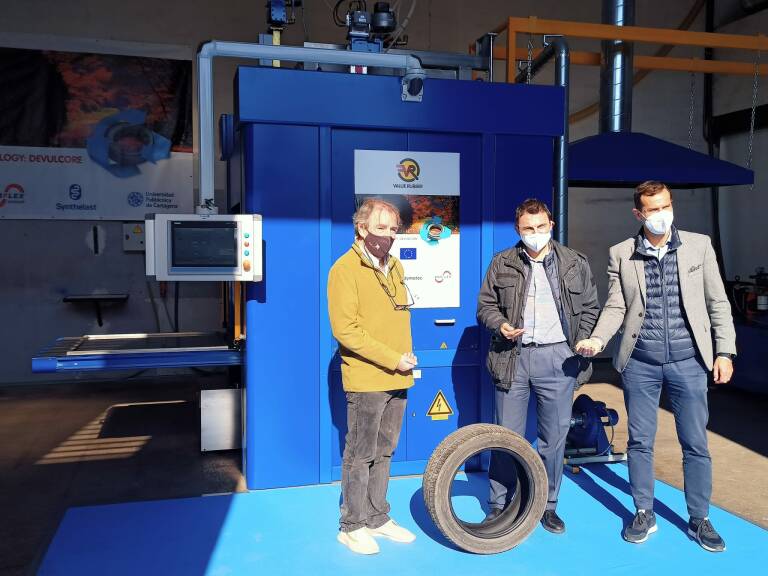

ELCHE. La Comisión Europea ha financiado con 2,4 millones de euros un proyecto de economía circular que se ha probado en una planta piloto de Elche y cuyo objetivo es recuperar el caucho vulcanizado de los neumáticos utilizados fuera de uso para transformarlos en caucho granulado que puedan ser reutilizados para uso industrial. La compañía que ha implantado esta tecnología de desvulcanización 'Value-Rubber' es Synthelast, en el polígono de Mesalina, participando en un consorcio empresarial y de investigación con el que se ha demostrado que este método funciona y del que ahora se seguirá trabajando en su 'escalabilidad' para su posible exportación e implementación en las empresas interesadas.

El proyecto, iniciado oficialmente en 2018 y que iba a finalizar en 2020, se ha prorrogado por la pandemia y se tiene previsto culminar en verano de 2022, "con unos resultados excelentes", explica Alejandro Arribas, coordinador del proyecto. Ahora se trabajará con vistas a que después de pasar de la transformación en gramos en un laboratorio a kilos en esta planta piloto, se pase al siguiente nivel, que sería la generación de toneladas de este caucho reciclado en 'pelets' que se podría utilizar para distintos usos industriales. Entre ellos, suelas de calzado, fabricación de perfiles, amortiguadores, juntas de estanqueidad o cintas transportadoras.

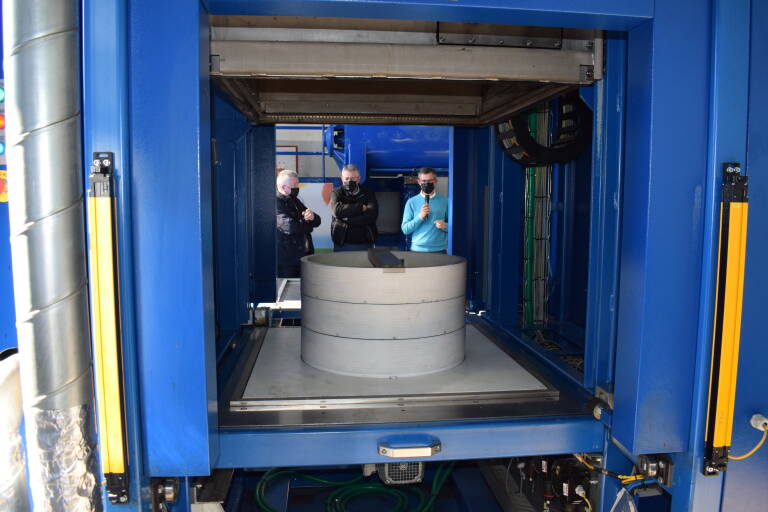

Alejandro Arribas explicando el proceso a los asistentes

Alejandro Arribas explicando el proceso a los asistentesAhora las empresas participantes y su conocimiento obtenido u otras interesadas, escalen a ese nivel superior para una planta que dé salida a las cantidades de neumáticos que quedan fuera de uso. En este sentido, el consorcio está formado por el Centro Tecnológico CETEC, el departamento de Tecnologías de la Información y las Comunicaciones de la Universidad Politécnica de Cartagena; Synthelast de Elche, empresa dedicada a la transformación de caucho termoplástico y sistemas de poliuretanos; Dymotec de Olen (Bélgica), dedicada al diseño y construcción de sistemas de microondas para usos industriales y que se ha encargado de parte de la maquinaria y el microondas; y Borflex (Francia), dedicada a la formulación y producción de objetos de caucho.

Próximo paso: generación de toneladas para escala industrial

El proceso para esta transformación es tecnología de microondas y la transformación de plásticos por extrusión. Mediante el microondas se calienta entre 160 y 200 grados este caucho para romper selectivamente los enlaces carbón-azufre y azufre-azufre para transformar lo que antes era un caucho termoestable en un termoplástico, obteniendo estos pelets de varios milímetros. La planta piloto en la que se ha estado probando esta tecnología permite actualmente generar 30 kilos a la hora de este caucho reciclado, por lo que de cara a un futuro uso en el mercado será necesaria una fábrica de mayor capacidad a escala industrial.

Asimismo, ahora se están haciendo pruebas para desvulcanizar las propias suelas de calzado para volver a reintroducirlas en la producción. Es otra de las dudas que se plantean por parte de los interesados; si se podría volver a reutilizar ese caucho reciclado para nuevos neumáticos. Sin embargo, es de menor calidad "porque no es la misma que un caucho virgen, ya que se pierde alguna propiedad por el camino", ha indicado Arribas, por lo que no se podría reutilizar para la fabricación del 100% de un nuevo neumático, aunque en estos procesos de reutilización se podría compensar con la introducción de otros productos y propiedades.

A la búsqueda de interesados en el sector de calzado y componentes

Por su parte, el director general de la empresa Synthelast, Francisco Javier Rodríguez apunta a que han logrado la financiación por el interés de Europa por la alta presencia de neumáticos cuya vida útil ha finalizado —en el continente se generan más de 3 millones de toneladas—, porque se han empezado a triturar desde 2004, pero hasta hace bien poco "más de la mitad era para quemarlo, daba energía y los eliminabas, pero también genera contaminación". Por eso plantea que lo ideal es "revalorizarlo para volver a convertirlos en materia prima" con ese neumático o suela triturada. Con los dos métodos de esta tecnología y ahora que se ha confirmado que funciona, Rodríguez apunta a que hay interés del sector de componentes e incluso del calzado. En la propia presentación habia presencia de empresarios del sector y de entidades como SIGNUS (Sistema Integrado de Gestión de Neumáticos Usados).

Apuntaba el director que "con lo exigente que es el sector del calzado con normativa y purezas de los elementos, lo mejor es coger suela del sector calzado que viene con todo ello cumplido y reintroducirlo, pero lo mismo desvulcanizamos una goma de calzado que de neumático". Cualquier artículo de goma, matiza, podría ser desvulcanizado. Con los termoplásticos ya han lanzado productos certificados, porque apunta que hay un interés cada vez creciente en toda la cadena de valor por los criterios de sostenibilidad. Eso sí, ahora queda superar ese estudio científico y pruebas con kilos en esta planta piloto para llegar a la escala industrial. Por lo pronto, esta fase ha costado 2.449.450 euros, de los cuales 1.934.234 euros han sido aportados por la Comisión Europea.